化工設(shè)備制造是化工特種設(shè)備安全技術(shù)的重要環(huán)節(jié)。它不僅關(guān)系到設(shè)備的性能與壽命,更直接影響到生產(chǎn)安全。以下從材料選擇、制造工藝、質(zhì)量控制和檢驗(yàn)要求等方面,總結(jié)化工設(shè)備制造的關(guān)鍵安全技術(shù)要點(diǎn)。

一、材料選擇與安全

化工設(shè)備常接觸高溫、高壓及腐蝕性介質(zhì),材料選擇至關(guān)重要。必須根據(jù)介質(zhì)特性(如腐蝕性、毒性)選擇耐腐蝕材料,如不銹鋼、鈦合金或特殊復(fù)合材料。考慮工作溫度和壓力,選用具有足夠強(qiáng)度和韌性的材料,避免因材料失效引發(fā)泄漏或爆炸。例如,高壓反應(yīng)器常用低合金高強(qiáng)度鋼,而腐蝕環(huán)境下的儲罐則優(yōu)先選用襯里或復(fù)合板。材料應(yīng)有合格的材質(zhì)證明,并進(jìn)行入場檢驗(yàn),確保無缺陷。

二、制造工藝的安全控制

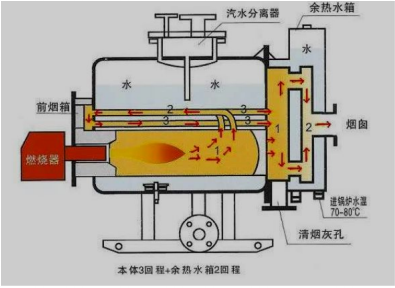

制造工藝直接影響設(shè)備的結(jié)構(gòu)完整性和安全性能。焊接是核心工藝,需嚴(yán)格執(zhí)行焊接工藝評定,選用合格焊工,并控制預(yù)熱、層間溫度和焊后熱處理,防止裂紋、氣孔等缺陷。對于壓力容器,封頭成形、筒體卷制等冷熱加工過程需避免材料性能劣化。組裝時(shí),應(yīng)確保幾何尺寸精確,特別是對接焊縫的錯邊量和棱角度需符合標(biāo)準(zhǔn),以減少應(yīng)力集中。制造中還需注意清潔度,防止異物殘留導(dǎo)致運(yùn)行故障。

三、質(zhì)量控制與檢驗(yàn)要求

質(zhì)量控制貫穿制造全過程。原材料入庫前進(jìn)行化學(xué)成分和力學(xué)性能檢測;制造過程中實(shí)施工序檢驗(yàn),如焊接外觀檢查、無損檢測(射線、超聲、磁粉等);成品設(shè)備需進(jìn)行壓力試驗(yàn)和氣密性試驗(yàn),驗(yàn)證其承壓能力和密封性。應(yīng)建立質(zhì)量追溯體系,記錄關(guān)鍵工藝參數(shù)和檢驗(yàn)結(jié)果,便于問題排查。對于特種設(shè)備,還需遵循相關(guān)法規(guī)(如《特種設(shè)備安全法》),取得制造許可證,并接受監(jiān)督檢驗(yàn)。

四、安全附件與防護(hù)措施

設(shè)備制造中需集成安全附件,如安全閥、爆破片、壓力表等,確保其在超壓時(shí)能可靠動作。制造時(shí)需核對附件規(guī)格與設(shè)備匹配,并進(jìn)行功能性測試。同時(shí),設(shè)備設(shè)計(jì)應(yīng)便于安裝防護(hù)設(shè)施,如隔熱層、防雷接地裝置,以降低運(yùn)行風(fēng)險(xiǎn)。

化工設(shè)備制造的安全技術(shù)強(qiáng)調(diào)預(yù)防為主,通過材料、工藝、質(zhì)量和服務(wù)等方面的嚴(yán)格控制,構(gòu)建本質(zhì)安全。企業(yè)應(yīng)加強(qiáng)制造人員培訓(xùn),落實(shí)標(biāo)準(zhǔn)化作業(yè),從而保障化工生產(chǎn)的長周期安全運(yùn)行。